Blechverarbeitende Betriebe in Zeiten der Corona

Verehrte Kunden,

die Corona-Pandemie hat uns alle – im Privatleben und im Berufsalltag in den Betrieben – kalt erwischt. Die verhängten Quarantäne-Maßnahmen stellen die Wirtschaft noch immer vor eine immense Herausforderung. Langfristige Folgen für die blechverarbeitende Industrie sind noch gar nicht im vollen Umfang abzuschätzen. Können wir die Krise nutzen, um längst fällige Veränderungen anzustoßen? Könnte Neu-Denken-Müssen sogar hilfreich sein?

Unternehmen haben auf die Situation reagiert, irgendwie muss es ja weitergehen. Die deutsche Wirtschaft fuhr im Sommer 2020 wieder hoch, nach und nach wurden die Lockerungen vom Lockdown umgesetzt. Sogar Schulungen bei unseren Kunden hatten unter Einhaltung aller vorgegebenen Auflagen und Abstände bereits wieder stattgefunden. Nun befinden wir uns im erneuten Lockdown. Aber es gibt optimistisch stimmende Beispiele dafür, wie Unternehmen auf diese außergewöhnliche Herausforderung eingegangen sind.

Die notwenigen Veränderungen und Reaktionen auf die sich verändernden Rahmenbedingungen bergen so auch Chancen, anders und sogar gestärkt aus der Krise herauszuwachsen und für die Zukunft gut aufgestellt zu sein.

Wir haben nachgefragt: Wie gehen unsere Kunden mit dieser völlig neuen Situation um?

Wir bedanken uns für Ihre Statements, die anderen Betroffenen in der Branche zeigen können, wie man diese spezielle Situation pariert.

Wenn auch Sie hierzu eine Aussage machen möchten, die wir auf dieser Webseite publizieren, sprechen Sie uns gern an.

Auf neuen Wegen Zukunftschancen erarbeiten

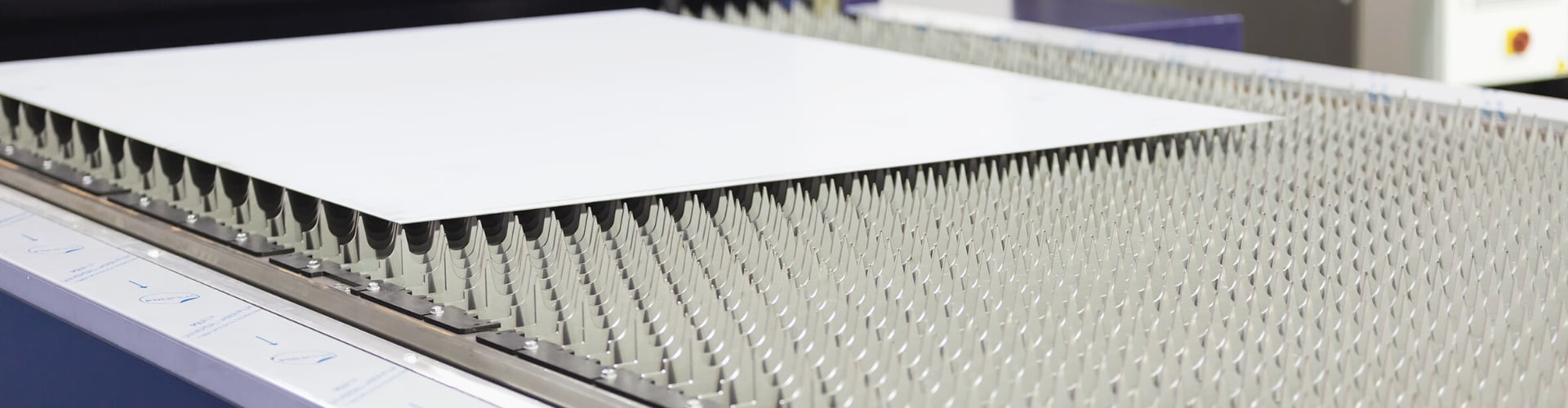

Egal ob Konstruktion oder Herstellung von feinmechanischen Komponenten, bei Scherer wird stets mit einem Anspruch an Präzision gedacht und gehandelt.

Die Scherer Metalltechnik GmbH bietet Kunden aus Industrie und Gewerbe vielseitige Lösungen im Bereich der Blechbearbeitung von der Blechkonstruktion über Laserschneiden, Abkanten, Schweißen, Fräsen und Baugruppenmontage. Als Auftragshersteller entwickelt und fertigt der innovative Fachbetrieb sowohl Zuschnitte und Abkantteile als auch komplexe Schweißbaugruppen oder auch komplette Baugruppen mit allen zugehörigen Kaufteilen präzise nach Vorgaben des Kunden. Das Fertigungsspektrum umfasst ein breites Angebot an Bearbeitungsmöglichkeiten, welche von kompetenten Facharbeitern auf modernsten Maschinen und Anlagen ausgeführt werden. Ein Qualitätsmanagement gemäß DIN EN ISO 9001:2015 garantiert in allen Arbeitsschritten eine fehlerfreie und kostenoptimierte Bearbeitung.

Wie man der Herausforderung begegnen kann, erläutert uns Frau Jennifer Scherer:

„Wir hatten uns im Dezember 2018 in der Konstruktion für die Software von SPI entschieden, um ehemalige Schwierigkeiten bei der Abwicklung von STEP-Dateien mit dem Basis System Solidworks in den Griff zu bekommen. Ein großer Vorteil: Wir können nun auch Modelle, die keine Radien enthalten, problemlos und korrekt abwickeln. Das war vorher nicht möglich. Der erreichte Gewinn ist noch nicht konkret erfasst worden, aber die jetzt genutzte Lösung verkürzt die Zeit in der AV sehr deutlich. Wir sind zwar noch nicht wunschlos glücklich, setzen allerdings darauf, dass SPI auch für andere Problemstellungen noch Lösungen findet. Die Auftragslage ist nach wie vor gut – allerdings (Anfang Juni) nach Wochen der Pandemie mit einer doch sinkenden Tendenz.“

- Hat die besondere Situation zu einer Veränderung Ihrer Arbeitsweise geführt? Wie?

„Auf jeden Fall. Wir haben die Belegschaft in zwei Schichten geteilt, zuerst in einem wöchentlichen Schichtwechsel. Später sind wir zu einem täglichen Wechsel von Früh- und Spätschicht übergegangen. Die AV hat dann im Wechsel entweder vor Ort oder im Homeoffice gearbeitet.“

- Was ist gerade jetzt die besondere Herausforderung?

„Wichtig ist es, im Austausch, in der Kommunikation, zu bleiben und nicht zu viel vor sich hin zu werkeln und dabei den realen Kontakt zu den eigentlichen Aufgaben zu verlieren.“

- Wie begegnen Sie dieser Herausforderung?

„Wir nutzen neue Kommunikationswege und Tools, wie z.B. „Teams“.

- Wie haben Sie das technisch realisiert?

„Jeder unserer angestellten Mitarbeiter hat einen Laptop zur Verfügung gestellt bekommen, wenn der nicht sowieso schon vorhanden war, zusätzlich wurde ein VPN-Tunnel zu den Firmenrechnern eingerichtet.“

- Trägt die Zeit der Pandemie zu veränderten Arbeitsabläufen bei, die sich nachhaltig auf Arbeitsprozesse auswirken werden?

„Ja. Es ist eindeutig digitaler geworden. Selbst die Kommunikation zwischen Fertigung und AV findet nun oftmals virtuell oder telefonisch statt.“

Perfektion in Blech sicherstellen

Wie man dem selbstgesteckten Ziel, dem Kunden bestmögliche Leistung und Qualität zu bieten, auch in Corona-Zeiten gerecht wird.

Die Firma LST Laser & Schalttechnik GmbH & Co.KG ist seit 35 Jahren eine der ersten Adressen für kundenindividuelle Blechbearbeitung. Deutschland- und europaweit beliefert LST die unterschiedlichsten Branchen mit Blechteilen. Mit über 8000 qm² Fertigungsfläche in zwei Werken, einem umfangreichen Maschinenpark und rund 60 Mitarbeitern steht ein kompetenter Partner bereit, immer mit dem Anspruch, dem Kunden bestmögliche Leistung und Qualität zu bieten. Dazu gehören schnelle und kompetente Beratung vor, während und nach Abschluss eines Auftrags. Dank der unternehmensweiten integrierten IT hat LST zu jedem Zeitpunkt und für jedes Teil alle Informationen von der Zeichnung bis zum Fertigungsstand sofort im Blick. Dies zusammen mit der Präzision der eingesetzten Maschinen und der Erfahrung und Kompetenz des Teams tragen dazu bei, den selbstdefinierten Anspruch „Perfektion in Blech“ zu verwirklichen.

„Wir haben den Anspruch unseren Kunden bestmögliche Leistung und Qualität zu bieten. Darunter verstehen wir eine schnelle und kompetente Beratung vor, während und nach Abschluss eines Auftrags. Dank unserer unternehmensweiten integrierten IT haben wir zu jedem Zeitpunkt und für jedes Teil alle Informationen von der Zeichnung bis zum Fertigungsstand sofort im Blick. Wir wollten das Erzeugen von Abwicklungen vereinfachen und auf dem neuesten Stand der Technik sein. Bereits 2013 haben wir uns darum für SPI SheetMetalWorks mit der Anbindung an ToPs entschieden. Die einfache Bedienung und Handhabung der Lösung überzeugte sofort. SPI unterstützt uns vom einfachen Laserzuschnitt bis zu großen, komplexen Baugruppen. Besonders hilfreich ist SPI im Zusammenhang mit der Konstruktion von Elementen für die Absaugtechnik – Stichwort: Trichterkonstruktion.“

- Hat die besondere Situation zu einer Veränderung Ihrer Arbeitsweise geführt? Wie?

„Mit Sicherheit , wir haben es geschafft, in kurzer Zeit alles umzustellen und Arbeiten nun papierlos , was sehr erfreulich ist.“

- Was ist gerade jetzt die besondere Herausforderung?

„Sicherlich die Kommunikation zur Fertigung , da sich fast das komplette Konstruktions-Büro im Homeoffice befindet.“

- Wie begegnen Sie dieser Herausforderung?

„Ich sehe die nun notwendigen Veränderungen sehr positiv mit Blick in die Zukunft.“

- Wie haben Sie das technisch realisiert?

„Wir arbeiten über einen VPN Tunnel und klonen so unsere Arbeitsplätze ins Homeoffice.“

- Trägt die Zeit der Pandemie zu veränderten Arbeitsabläufen bei, die sich nachhaltig auf Arbeitsprozesse auswirken werden? Inwiefern?

„Sicher. Wie schon erwähnt, arbeiten wir papierlos. Dabei ist Kommunikation unerlässlich, sowie auch eine 100%tige Dokumentation. Wer in der Blechverarbeitung auf digitale Prozesse setzt, ist klar im Vorteil. Wenn sich dieser nochmals verbesserte Standard durchsetzt, haben wir tatsächlich etwas gewonnen.“